Um 12 Uhr startet der Rundgang durch die Produktionshallen der IKAR GmbH im Industriepark West bei der Anwendungstechniker Martin den Gästen einen Einblick in die Arbeit des Unternehmens gibt.„Bereits um 7 Uhr füllen sich die Produktionshallen mit Leben. Die ersten Mitarbeiter starten beschwingt in den Tag, um heute wieder die Leben von Tausenden Menschen auf der ganzen Welt sicherer zu machen. Seit fast 50 Jahren ist dies die Aufgabe und Leidenschaft der IKAR GmbH“, erzählt Martin.

In der Kunststoffspritzerei werden am Morgen die Maschinen nach und nach in den Heizmodus gebracht. Haben alle sechs Anlagen die notwendige Temperatur erreicht, werden die für die Produktion der Höhensicherungsgeräte und Absturzsicherungen benötigten Gehäuse und verschiedenen Kunststoffbestandteile gespritzt. Die Mitarbeiter bestücken den Sortierer stetig mit Metallbuchsen, um welche der Kunststoff gespritzt wird. So kann der Roboter die vollautomatisierte Maschine unermüdlich beladen.

Wenige Schritte weiter riecht es nach Metall. Es wird geschweißt, geschliffen und gesägt.„Für unsere anspruchsvolle Kundschaft werden Anschlageinrichtungen in unterschiedlichsten Varianten aus hoch vergütetem Stahl oder Aluminium hergestellt. „Wir, und insbesondere ich als Anwendungstechniker, stehen jeden Tag vor neuen Herausforderungen - sei es im größten Milchwerk Europas, in der Atomindustrie, auf Baustellen, beim Brückenbau, im Untertagebau, in der Automobilindustrie, Papierindustrie, Flugzeugbau, Windkraft oder sogar bei der Deutschen Bundeswehr“, beschreibt Martin seinen Arbeitsalltag. In der nächsten Halle stapeln sich die Kleinteile aus der Produktion bis an die Decke der riesigen Halle. Die Mitarbeiter, die hier tätig sind, kommissionieren alle Einzelteile, sodass aus vielen Komponenten ein zuverlässiges und sicheres Höhensicherungsgerät entstehen kann.

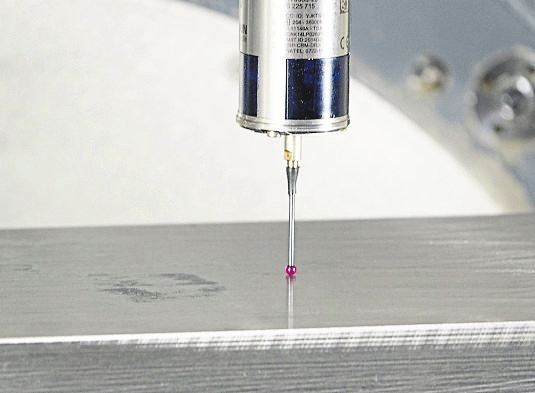

Daran grenzen weitere Produktionshallen an. Dort befinden sich die Zerspanung und der Formenbau. Hier werden neue Negativformen für den Kunststoffspritzguss oder den Aluminiumguss hergestellt. Die Kollegen stimmen sich regelmäßig mit der IKAR LMG in Aue ab, wo die Aluminiumteile gefertigt werden. Unzählige Dreh- und Fräsmaschinen, die von Mitarbeitern bestückt werden, sorgen bei teils automatisierten Abläufen für die Produktion Tausender Einzelteile. Dabei sind die Qualitätsansprüche hoch und die Toleranzwerte niedrig. Wenn nötig, müssen Werkzeuge gewechselt werden.

Da die Höhensicherungsgeräte von IKAR weltweit in 50 Ländern versendet werden, kümmern sich die Mitarbeiter der Verwaltung und des Versands um Zoll, Papiere und vieles mehr. „Da Sicherheit und Qualität unsere höchsten Ansprüche sind, werden vor der Vermarktung und Zulassung alle Systeme auf dem hauseigenen Prüfstand getestet“, erläutert Martin.

Oben in der Verwaltung ist auch das Büro der Konstrukteure. Sie sitzen hinter ihren Rechnern und füttern das Programm mit Informationen, um neue Zeichnungen zu erstellen oder das Design für den Formenbau zu verbessern. Eine Näherei gibt es auch noch im obersten Stockwerk. Hier werden die ersten Modelle einer neuen Serie von Auffanggurten geschnitten und genäht. Danach erfolgen die Anprobe und der Tragetest.

Ein Stockwerk tiefer findet eine Schulung statt. „Im hauseigenen Schulungszentrum werden verschiedene Kunden in der Handhabung und Bedienung unserer Produkte unterwiesen. In unserem Schulungsraum können wir verschiedenste Szenarien simulieren“, berichtet Martin.

„Um dem wachsenden Bedarf am Weltmarkt gerecht zu werden und dem Standort Fulda treu zu bleiben, sind wir ständig auf der Suche nach neuen, engagierten Mitarbeitern. Für uns zählen Bodenständigkeit, Offenheit und Toleranz. Werde Teil des familiengeführten IKAR-Unternehmens“, wirbt Martin.